工厂生产车间无线数据采集系统 赋能智能制造的信息系统集成服务

在工业4.0与智能制造浪潮的推动下,工厂生产车间的实时数据已成为优化运营、提升效率和保障质量的核心资产。传统有线数据采集方式受限于布线复杂、灵活性差、维护成本高等弊端,难以适应现代柔性化、智能化生产的需求。因此,工厂生产车间无线数据采集系统应运而生,并以其为核心的信息系统集成服务,正成为制造企业实现数字化转型的关键一环。

一、 无线数据采集系统的核心价值

工厂生产车间无线数据采集系统,主要通过部署无线传感器网络(WSN)、RFID、工业Wi-Fi/5G、蓝牙等通信技术,实时、自动地采集设备状态(如运行参数、振动、温度)、生产进度、物料流转、环境信息(如温湿度)以及人员操作等海量数据。其核心价值在于:

- 实时性与精准性:摆脱线缆束缚,实现设备数据的秒级甚至毫秒级采集与传输,为生产监控与决策提供即时、准确的依据。

- 灵活性与可扩展性:产线调整、设备移动或新增监测点时,无需重新布线,系统部署快速,易于随业务需求扩展。

- 成本效益:显著降低安装、维护及后续改造的布线成本与时间成本。

- 全面感知:覆盖有线网络难以触及的角落,实现对生产全要素、全过程的无死角数据采集。

二、 信息系统集成服务的核心内容

单纯的无线数据采集是第一步,其价值需要通过专业的信息系统集成服务来充分释放。该服务旨在将孤立的无线数据采集系统与企业现有的及未来的信息系统(如MES制造执行系统、ERP企业资源计划、SCADA监控系统、云平台、大数据分析平台等)无缝连接与深度融合,构建统一、智能的数据中枢与业务闭环。主要集成内容包括:

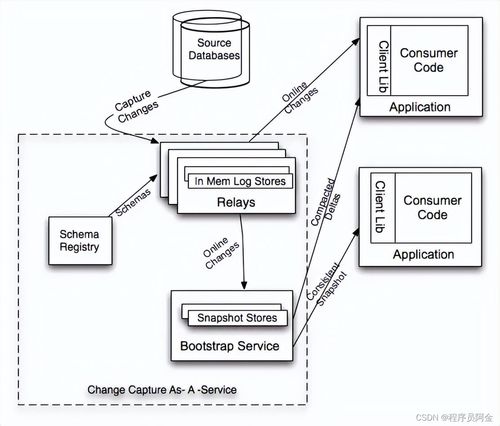

- 数据层集成:建立标准化的数据接口与协议转换机制(如OPC UA、MQTT),确保来自不同品牌、不同协议设备的数据能够被统一汇聚、清洗、存储至实时数据库或数据湖中,打破“数据孤岛”。

- 应用层集成:

- 与MES集成:将实时设备状态、生产计数、工时、质量检测数据自动反馈至MES,实现生产进度的透明化跟踪、精准排产与动态调度。

- 与ERP集成:将车间的物料消耗、在制品状态、设备利用率等数据上传至ERP,支撑更准确的成本核算、库存管理和供应链协同。

- 与SCADA/监控中心集成:在监控大屏上实时可视化展示全车间的生产态势、设备健康状态与关键绩效指标(OEE、能耗等)。

- 分析与决策层集成:将采集的数据接入高级分析平台(如工业大数据平台、AI分析模块),进行设备预测性维护、工艺参数优化、质量根因分析、能效管理等深度应用,驱动从“事后应对”到“事前预测”的智能决策。

三、 实施路径与关键考量

成功部署无线数据采集与集成系统,需要系统性的规划与实施:

- 需求分析与网络规划:深入调研生产流程与痛点,明确采集对象、数据频率、覆盖范围。针对车间复杂的电磁环境、金属干扰等因素,设计可靠的无线网络架构(如Mesh网络、蜂窝网络),确保信号稳定与数据安全。

- 设备选型与部署:选择合适的工业级无线传感器、数据网关、通信模块,确保其满足工业环境下的防水、防尘、抗干扰与长续航要求。合理布置网络节点,优化信号覆盖。

- 平台选择与定制开发:选择开放、可扩展的数据采集平台与中间件,并根据企业特定的业务流程进行必要的定制化开发,确保集成逻辑贴合实际管理需求。

- 安全与运维保障:实施端到端的数据加密、访问控制等安全策略,防范网络攻击与数据泄露。建立完善的系统监控与运维体系,保障系统长期稳定运行。

四、 展望:迈向互联、智能的未来车间

工厂生产车间无线数据采集与信息系统集成服务,不仅是技术的升级,更是生产管理模式的重塑。它为企业构建了从物理世界到数字世界的精准映射,是实现设备互联、数据驱动、智能决策的基石。随着5G、边缘计算、数字孪生等技术的深度融合,未来的车间将更加柔性、自适应和高效。对于制造企业而言,投资于这一集成服务体系,就是投资于自身的核心竞争力,为在激烈的市场竞争中赢得先机奠定坚实的数据基础与智能化能力。

如若转载,请注明出处:http://www.sol2017.com/product/48.html

更新时间:2026-01-17 07:13:03